Pistones impresos en 3D para aumentar la potencia y eficiencia

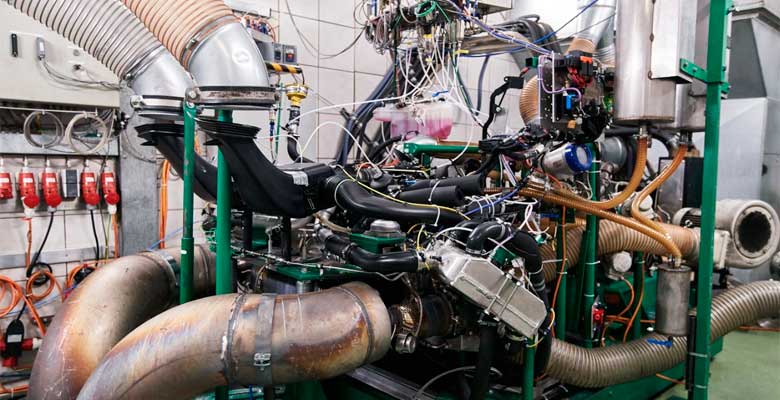

La tecnología de impresión en 3D ya es utilizada en la construcción de prototipos, en la fabricación de piezas de recambio para modelos clásicos y en algunas otras áreas. En cooperación con sus socios Mahle y Trumpf, Porsche establece ahora un nuevo hito en el uso de procesos de fabricación aditiva para componentes móviles sometidos a un gran estrés. Por primera vez, los pistones para el motor de altas prestaciones del 911 GT2 RS son producidos con una impresora 3D.

La impresión 3D permite que los pistones sean realizados con una estructura optimizada para las cargas que soportan. Como resultado, los pistones de este proyecto de avanzado desarrollo pesan 10 por ciento menos que los forjados de producción en serie. También tienen un conducto de refrigeración integrado y cerrado en la corona del pistón que no podría haberse hecho por métodos convencionales.

"Gracias a los nuevos y más ligeros pistones, podemos aumentar las revoluciones del motor, reducir la temperatura en los mismos y optimizar la combustión", dijo Frank Ickinger, integrante del departamento de Desarrollo Avanzado de Propulsión en Porsche. "Con esto conseguimos obtener hasta 30 PS (29,5 hp) más de potencia en el motor biturbo de 700 PS (690 hp), al mismo tiempo que mejora la eficiencia".

Existen varias tecnologías diferentes para la impresión 3D. Todas están basadas en el principio de que los componentes son construidos capa a capa, sin necesidad de fabricar previamente una herramienta o molde especial. Es posible realizar prácticamente cualquier forma geométrica. La impresora puede ser cargada directamente desde el computador con los datos de diseño. Los procesos de fabricación aditiva son, por tanto, ideales para producir estructuras que han sido diseñadas y optimizadas mediante inteligencia artificial (IA).

Los pistones del 911 GT2 RS fueron fabricados con polvo de metal de gran pureza, utilizando un proceso de fusión láser del metal (LMF, por sus siglas en inglés). En él, un rayo láser calienta y funde la superficie del polvo correspondiente al contorno de la pieza. Porsche inició este proyecto conjunto junto con sus socios Mahle y Trumpf. La calidad y la capacidad de rendimiento de los componentes fueron validados utilizando la tecnología de medición de Zeiss.

Porsche ya utiliza los procesos de fabricación aditiva en bastantes áreas. Por ejemplo, desde mayo de este año está disponible un asiento baquet ergonómico, impreso en 3D para los modelos 911 y 718. La parte central de dicho asiento, es decir, la superficie acolchada y el respaldo, es hecha parcialmente con una impresora 3D. Los clientes podrán elegir en el futuro entre tres niveles de rigidez (duro, medio, blando). Porsche Classic también utiliza procesos aditivos para reproducir piezas de recambio de plástico, acero y aleación que estaban descatalogadas.

La palanca que libera el embrague del Porsche 959, por ejemplo, proviene hoy de una impresora 3D. Alrededor de 20 piezas para los modelos clásicos de Porsche son reproducidos ahora mediante procesos aditivos de fabricación. Esta tecnología también es técnica y económicamente interesante para Porsche, de cara a sus autos especiales y de series limitadas, así como para la competición. La impresión 3D ofrece un enorme potencial para las innovaciones de procesos y accesorios, lo que permitirá a su vez que los compradores se beneficien de productos personalizados y fascinantes.